روشهاي استخراج سنگهای ساختمانی

روش های مختلفی برای استخراج سنگهاي ساختمانی وجود دارد که بسته به تکنولوژی و امکانات در دسترس، از آن استفاده میشود. روشهای معمول برش و استخراج سنگهای ساختمانی عبارتند از:

- روش سيم برش الماسه

- برشگرهای زنجيری

- برشگر جت شعله

- برشگر جت آب

- آتشباری کنترل شده

- روش چالهای موازی

- استفاده از مواد شيميایی مخصوص

- روش فنلاندی

- ماشين هاواژ

- روش پارس و گوه

استخراج سنگ توسط سیم برش الماسه

سیستمهای برش سیم الماسه از اواخر 1970 به معادن راه یافتند و امروزه جزو مهمترین ماشینآلاتی به شمار میآیند که در عملیاتی مانند برش اولیه، شکلدهی و قواره کرده برای مرمریت و سنگهای وابسته به کار میروند. کار در برشگرهای سیم الماسه به همراه فن آوری متعارفتر حفاری در معادن گرانیت رو به گسترش است. امروزه در معادن گرانیت استفاده از برشگرهای سیم الماسه در مراحل اولیه برش به ویژه برای ایجاد برشهای عمود در سینه فعال معدن مقرون به صرفه است، در حالی که استفاده از آنها در عملیات شکلدهی و قواره کردن همیشه آسان نیست. نوع معدن گرانیت به شکل چشمگیری، امکانپذیر بودن یا نبودن استفاده مقرون به صرفه از سیم الماسه را تحت تأثیر قرار میدهد.

اولین واحد سیم برش الماسه در سال 1978 در معدن کارارا نصب شد و پس از آن این روش پیشرفت های سریعی را در زمینه تجهیزات و خود سیم شاهد بوده است. مبنای عملیاتی کلی دستگاههای برش سیم الماسه که متکی بر مفهوم نوین سیمهای برش مارپیچ است عبارت است از برش سنگ با رانش یک سیستم ساینده بر روی آن، عنصر برش دهنده در چنین دستگاهی همانطور که از نام آن برمیآید یک سیم الماسه است که در حلقهای بسته پیرامون بخشی که باید برش داده شود قرار داده شده و به وسیله آب در طول عملیات خنک نگاه داشته میشود. این حلقه بسته از طریق ایجاد و سوراخ متقاطع و عبور دادن سیم از داخل آن امکانپذیر میشود و بدین شکل یک مدار بسته به وجود میآید. در طول عملیات برش، دستگاه با حرکت بر روی ریل از سینه سنگ دور میشود و سیم تحت کشش دائم باقی میماند. یک دستگاه برش میتواند در تمام زوایا و به روشهای گوناگون نسبت به نوع برشی که قرار است ایجاد شود عمل کند.

مکانیزم روش سیم برش الماسه

در این روش یک سیم الماس دار به طول 25 الی حداکثر 150 متر در جهت معین به طور دائم بر روی سنگ حرکت کرده و در سنگ شیار ایجاد میکند و به این طریق سنگ بریده میشود برای این منظور لازم است ابتدا در سنگ دوچال عمود برهم حفر کرد. و سیم الماس دار از آن عبور دهند.

برای ایجاد دو چال عمود برهم از راسل یا واگن دریل و روش گوهای استفاده میشود. پس از آمادگی ابتدایی معدن جهت شروع استخراج در صورتی که سه سطح آزاد وجود نداشته باشد. ابتدا یک حفاری عمودی از بالای سینه کار تا کف سینه کار و سپس دو حفاری افقی انجام میگیرد سپس سیم از داختل چالهای عمودی و افقی که دور یک چرخ بسته شده عبور میکند و چرخ نیز توسط محترك دیزلی یا الکتریکی به حرکت درمیآید. دراین روش باید برش افقی قبل از برش عمودی انجام گیرد در غیر این صورت ممکن است در انتهای برش افقی بلوك سنگ از کوه جدا شود و سیم را له کند.

عوامل مؤثر در استخراج سنگ با سیم برش الماسه

۱- حداقل آب مورد نیاز به منظور خنک کردن سیم الماسه 6 تا 8 لیتر در دقیقه میباشد. در عمل میزان آب مصرفی به مراتب بیشتر و در حدود یک متر مکعب در ساعت است به ویژه در برش افقی باید دقت کرد آب به اندازه کافی وارد شیار گردد زیرا در غیر این صورت ممکن است پودر سنگ با آب مخلوط شده و سبب تشکیل رسوب گردد. از بین بردن این رسوبات به آب فراوان و پرفشار نیاز خواهد داشت.

۱- سگمنتهای الماسی به صورت حلقههایی به قطر 11 تا 10 میلیمتر و به تعداد حدود 32 عدد در هر متر طول سیم الماسه قرار دارند که به فواصل 32 تا 25 میلیمتر از هم قرار دارند. این سیگمنتها به دو نوع مختلف ساخته میشوند یکی به نام IMPREGNATED که دانههای ریز الماس در تمام آلیاژ سیگمنت قرار دارند و دیگری ELECTRO PLATED که دانههای ریز الماس در سطح خارجی سگمنت قرار دارند. نوع اول گرانتر و دارای عمر بیشتر میباشد ولی برای خنک کردن سیم در این حالت باید آب بیشتری مصرف شود اما در نوع دوم که فقط باید سطح خارجی آن خنک شود آب کمتری لازم میباشد.

۳- اگر به علت آزاد نبودن سه سطح آزاد حفر چال تحتانی رابطه بین دوچال عمودی میسر نباشد، میتوان از قرقره برنده برای برش سطح پشت جهت کمک به استخراج با سیم الماسه کمک گرفت.

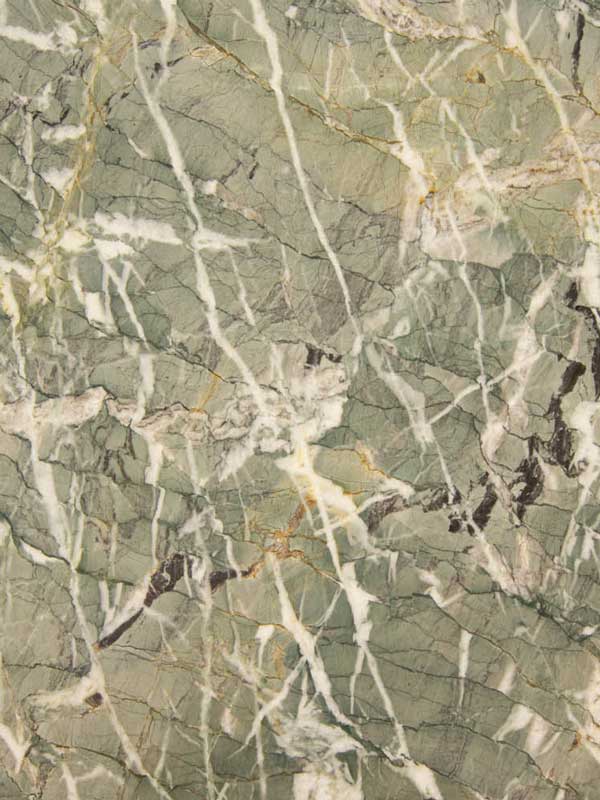

۴- با توجه به بالا بودن قیمت تمام شده سنگ قواره توسط این سیستم، انتخاب محل در این روش بسیار مهم میباشد. محل به کارگیری سیستم برش باید از هر نظر دارای سنگ سالم، خوشرنگ و یک دست بوده و بررسیهای فنی و اقتصادی و آزمایشات فیزیکی و شیمیایی لازم جهت بررسی عواملی نظیر تکونیک و . . . انجام گرفته باشد.

۵- جهت استفاده از سیم برش الماسه باید به دو عامل اصلی زیر توجه داشت:

الف- بازدهی سیم برش: منظور سطحی از سنگ که توسط سیم برش در یک ساعت بریده میشود. بدیهی است که بازدهی در اوایل عمر سیم برش زیاد و در اواخر عمر آن کم می باشد

ب- مصرف ویژه سیم برش: مصرف ویژه سیم به کیفیت سنگ، کیفیت سیم و مهارت اپراتور بستگی دارد و عبارت است از طولی از سیم که به ازای هر متر مکعب سنگ مستهلک میشود.

حفاري در سيم برش

در کاربرد روشهای سیم برش سعی گردیده که میزان حفاری به حداقل ممکن کاهش یابد. در استخراج سنگهای ساختمانی با سیم برشها، اگر سطح آزاد بیشتری داشته باشیم ،تعداد چالهای کمتری مورد نیاز است. مهمترین مسئله در حفاری چالها برای استخراج بلوكها این است که چال انحراف نداشته باشد، که انحراف چال باعث از دست رفتن نقاط تلاقی چالها میشود. اگر سه سطح آزاد وجود داشته باشد، برای برش دادن سه سطح دیگر سه چال عمود برهم به گونهای حفر میشود که یکدیگر را در یک نقطه قطع کنند. به طور کلی کاربرد این روش به تعداد سطوح آزاد و محل قرارگیری سطح برش بستگی دارد. در صورتی که سه سطح آزاد وجود داشته باشد طرز کار با دستگاه برش راحتتر است. در این حالت، با حفر سه چال متعامد که یکدیگر را در یک نقطه قطع میکنند، میتوان سطح جانبی و یک سطح کف را با رد کردن سیم از دو تای این چالها برش داد. جهت گردش باید به گونهای باشد که دانههای سگمنتهای الماسه همیشه با آب تماس داشته باشتند(جریان آب در مسیر سیم حرکت کنند). در حالتی که دو سطح آزاد وجود داشته باشد کار تا حدی مشکلتر میشود و باید سطح سومی را ایجاد کرد. به بیان دیگر باید بلوك را باز کرد به نحوی که برای مراحل بعدی سه سطح آزاد وجود داشته باشد. به منظور خنک کردن سیم الماسه ، باید پیوسته آب مورد تیاز تأمین گردد. با جمع آوری آب مصرفی و استفاده ی مجدد، میزان آب مورد نیاز کاهش مییابد. سرعت حرکت سیم برش به سختی سنگ بستگی دارد و معمولاً در سنگ های مرمریت 30 الی 40 متتر در ثانیه میباشد. سرعت برش به کیفیت سنگ بستگی دارد و در معادن مرمریت 4 الی 10 متر مربع در ساعت است. در اثر اصطکاك، که بین سیم و سنگها در حالت برش بوجود میآید، اجزای فلزی سیم الماسه تحت خورندگی شدید قرار میگیرند. که در سنگهای سختتر میزان خورندگی بیشتر است. پس بعد از هر 200 تا 300 متر مربع برش، باید قطعاتی مانند فنرها و اتصالات فاصله کابل فولادی را تعویض کرد. عمر مفید سگمنتهای الماسه سه برابر عمر مفید سایر قطعات سیم برش شامل فنرها، اتصالات و غیره میباشد.

محاسن و معايب سیم برش الماسه

محاسن:

- نیاز به تعداد کارگر کم: برای شروع کار حضور یک کارگر کافی است و نیازی به نظارت مداوم نمیباشد. کارگر میتواند به هنگام کار دستگاه به انجام کارهای دیگر بپردازد.

- طیف کاربردی وسیع

- اثرات محیطی: عملکرد بدون سروصدا و بدون ایجاد ذرات پودری شکل یا ارتعاش

- بازدهی: بازده مطلق بسیار بالا که تا حدودی وابسته به میزان شکستگی سنگ در جایگاه است. از لحاظ تئوری محدودیتی برای ارتفاع برش وجود ندارد.

- ضایعات کمتر: ضخامت برشها کمتر و سینههای معدن منظمترند.

- کیفیت بلوك: امکان بازرسی خارجی بلوك و پی بردن به خصوصیات تزیینی سنگ به نحو بسیار مؤثری وجود خواهد داشت.در مورد گرانیت، این تنها روش قابل استفاده برای کار بر روی جایگاههای دچار شکستگی است. ( برش با استفاده از شعله به هیچ وجه کافی نیست)

اشکالات:

- نیاز به حفاری مقدماتی

- نیاز به تأمین آب

- هزینههای عملیاتی نسبتاً بالا

- نیاز به پرسنل ماهر