در واحد فرآوری از کوپ و یا قواره، پلاکهای مختلف تهیه می شود. یک واحد فرآوری برای تخلیه کوپ و یا قواره، برش قواره به صفحاتی با ضخامت های مورد نظر، برش صفحات به اشکال هندسی دلخواه و ابعاد سفارش شده و ساب و صیقل پلاک قسمتهای مختلفی دارد. چون محصول نوع معين و ثابتی دارد و در حجم زیاد تولید می شود، خط تولید بر اساس محصول طراحی می شود. به این ترتیب که ماشین ها در یک جا و به ترتیب انجام عملیات چیده میشوند. از مزایای این روش جلوگیری از اتلاف وقت کارکنان، کاهش زمان کل تولید و کنترل ساده تر تولید می باشد. مراحل فرآیند تولید واحدهای فرآوری سنگ در ادامه توضیح داده شده است.

تخلیه و بارگیری توسط جرثقیل

در این مرحله کوپ از روی ماشین پیاده شده و روی واگن قرار داده می شود. سپس توسط گرفت نقاط قوت، نقاط ضعف، فرصتها کشور توجه نماییم شناسایی شده اند. پس از شناسایی این عوام ضریب اهمیت هر یک از این عوامل، با استفاده از نظر کارشناسان و فعالان صنعت سنگ به میکند که تأثیر بسیار زیادی در سرعت عمل و سلامت سنگ دارد. در شکل زیر نمونه ای از جرثقیل یک واحد فرآوری سنگ نشان داده شده است.

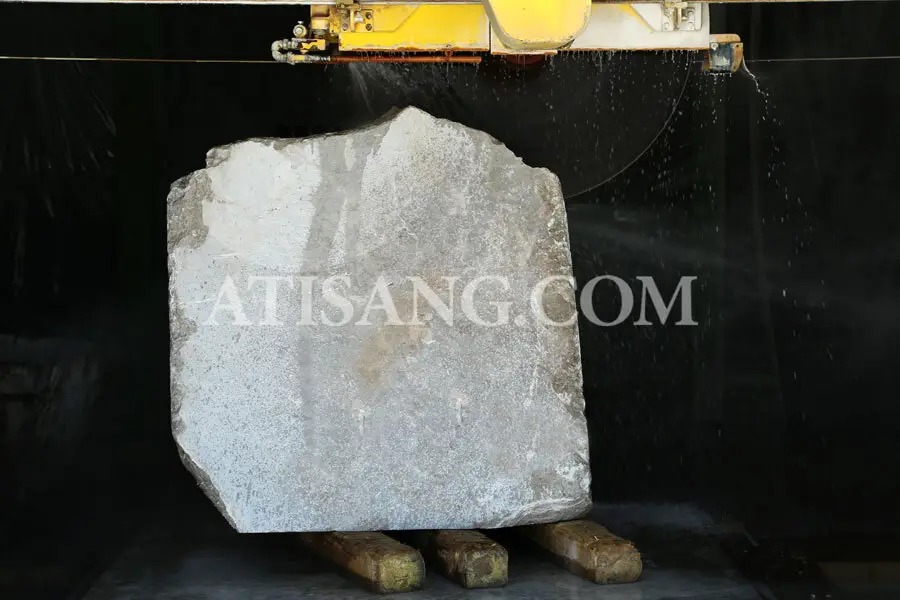

برش توسط قله بر یا اره

ماشینی که برای قواره کردن سنگ به کار میرود تک لام نامیده میشود که تیغه ای است فولادی که دندانه های الماسه بر آن نصب شده است. با این تیغه بلوک سنگ را از یک یا چند طرف برش میدهد تا سطوحی صاف با ابعادی منظم و متناسب ایجاد شود. سپس توسط جرثقیل از طرف یک سطح صاف گرفته و نقاط قوت، نقاط ضعف، فرصت ها کشور توجه نماییم شناسایی شده اند. پس از شناسایی این عوامل، ضریب اهمیت هر یک از این عوامل، با استفاده از نظر کارشناسان و فعالان صنعت سنگ به مختلف و قدرت برش متفاوت موجود می باشند که بعضی دارای چهل، شصت تا هشتاد تیغه هستند. بعد از پرش به وسیله اره می توان از قله یر نیز برای بریدن سنگ استفاده نمود. قله برها انواع و ابعاد مختلف دارند که در آنها از تیغه های دایره ای شکل با دیسک الماسه استفاده میشود. نمونه ای از قله بر مورد استفاده در واحدهای فرآوری سنگ در شکل زیر آمده است.

در یک واحد بزرگ، معمولا از انواع ماشین آلات، برای سفارشات مختلف استفاده میشود. برای گرفته و نقاط قوت، نقاط ضعف، فرصت ها کشور توجه نماییم شناسایی شده اند. پس از شناسایی این عوامل، ضریب اهمیت هر یک از این عوامل، با استفاده از نظر کارشناسان و فعالان صنعت سنگ به با دیسک های کوچک استفاده میشود. برای تبدیل زاده ها به پلاک مصرفی از همین دستگاه ها با دستگاه های غیر اتوماتیک فرز دستی استفاده میشود. در کارخانه معمولا بلوکهای سنگ سخت با شکل نامنظم را با سیم برش قواره می کنند. در اره های سنگ سخت، به جای تیغه های الماسه، تیغه های فولادی نصب شده است و سنگ به کمک براده چدنی با فولادی بریده میشود.

ساب و صیقل کاری

وظيفه واحد ساب و صیقل، سایش و براق کردن سنگ تولیدی است. سنگ های سالم توسط سابهای اتوماتیک و ورق های کوچک و ناسالم با سابهای دستی صیقل داده میشوند. در شكل زیر نمایی از دستگاه ساب در فرآوری سنگ مشاهده میشود.

برای صیقل دادن سنگ ها از مواد فشرده مصنوعی که به شکل خاصی ساخته شده اند، استفاده میشود که در اصطلاح لقمه نامیده می شود. برای اینکه این لقمهها بتوانند بر روی دستگاه نصب شوند، از چسب مخصوصی روی دیسک استفاده می شود. لقمه های مختلفی برای صیقلی کردن سنگ به کار برده می شود.

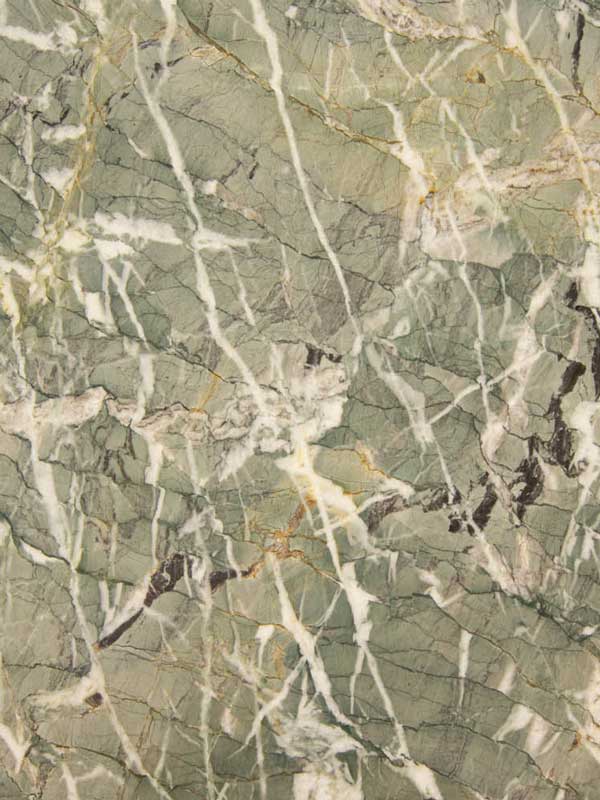

هر آنچه باید درباره سنگ مرمریت بدانید.

ماشین های مدرن ساب و صیقل، کاملا به صورت تمام اتوماتیک کار می کنند و می تواند تعداد گرفته و نقاط قوت، نقاط ضعف، فرصت ها کشور توجه نماییم. پس از شناسایی این عوامل، ضریب اهمیت هر یک از این عوامل، با استفاده از نظر کارشناسان و فعالان صنعت سنگ به مصرف سنگ با ضخامت های کم، دستگاه های ساب و صیقل با ظرافت و دقت بسپار ساخته شده است. سیستم سنگ های سخت و نرم در قسمت ساب و صیقل و برش های بعدی به استثنای مواد مصرفی متفاوت، تفاوت چندانی ندارند، به علت سختی بالای سنگ های آذرین، ساب و صیقل بسیار دشواری دارند که باعث زیاد شدن هزینه تمام شده آنها می شود

بنابر تجربه در ایران مشخص شده مصرف نابجا و کاربرد نادرست، باعث ضایع شدن مواد مصرفی گرفته و نقاط قوت، نقاط ضعف، فرصت ها کشور توجه نماییم شناسایی شده اند. پس از شناسایی این عوامل، ضریب اهمیت هر یک از این عوامل، با استفاده از نظر کارشناسان و فعالان صنعت سنگ به عمومی از این مواد استفاده نموده است. بیشتر توجه موردی یک یا چند واحد فرآوری ملاک کار بقیه بوده است و کمتر رابطه علمی و فنی برای مصرف آنها با مراکز تحقیقاتی و آزمایشگاهی وجود داشته است.

برش پلاکها به ابعاد نهایی

بعد از برش های طولی و زدن کله پلاکها، آنها را توسط دستگاه فرز به ابعاد مورد نظر در می آورند. این ابعاد می تواند مطابق با سفارش مشتری و با ابعاد متداول در بازار باشد. این مرحله از کار در واحدهای تولیدی مدرن به صورت اتوماتیک و در واحدهای تولیدی غیر مدرن با دست انجام می گیرد.

اندازه کردن ضخامت

هدف از انجام این کار دستیابی به ضخامت نهایی است. در این مرحله تولید، ضخامت های اضافی از | مقدار استاندارد گرفته می شود. شكل زیر نمایی از یک دستگاه کالیبراسیون را نشان میدهد.

پخ زنی و پرداخت کاری محیطی

در این مرحله پخ زنی لبه های سنگ و ایجاد شیارهایی در پشت پلاک سنگ انجام می شود.

دسته بندی ترمیم و شستشو

در این مرحله محصول تولید شده بر مبنای کیفیت، رنگ و اندازه از هم تفکیک و قطعاتی که نیاز به ترمیم دارند، چسب کاری و یا بتونه کاری میشوند. بعد از ترمیم، عملیات شستشو و خشک کردن انجام میشود.

بسته بندی

در صورت صدور به خارج از کشور، محصولات تولیدی در جعبه یا پالت های مناسب بسته بندی و برای بارگیری و ارسال آماده می شوند. شکل زیر نمونه ای از بسته بندی سنگ را نشان میدهد.